Среди ассортимента продукции, представленного в компании «Семь Океанов», имеются также паллетные конвейерные системы разных видов. Такие системы содержат модули, предназначенные для реализации конкретных этапов работы и дающие возможность перемещения стандартных палет размером 800 × 1200 и 1000 × 1200 мм.

В силу многообразия готовых решений мы можем обеспечить выполнения любых задач, связанных с передвижением палет на производстве: вертикальное или горизонтальное перемещение из одной зону в другую, при этом оптимизируется распределение производственных площадей и обеспечивается сортировка продукции по штрих-коду.

Перемещение палет по прямой осуществляется по конвейерам – в зависимости от потребностей производственного процесса они могут быть приводными роликовыми или цепными.

Для изменения направления движения потока палет на заданный угол, а также чтобы соединить или разделить потоки палет, применяются поворотные столы с установленными на них приводными роликовыми или цепными конвейерами.

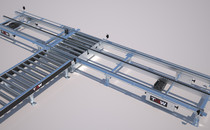

Для изменения стороны движения палеты, а также для слияния или разделения потоков с перпендикулярных направлений мы предлагаем использовать перекрестные роликово-цепные трансферные секции.

Если нужно переместить палеты с линии на параллельную, без изменения направления движения, мы используем перекатные трансферные тележки (шаттлы).

|

Для перевода потока палет в другую плоскость движения используются подъемные столы с установленной на них приводной роликовой или цепной конвейерной секцией. Если же необходимо организовать подъем или опускание палеты при значительных перепадах высот, применяется вертикальный конвейер или так называемый транспортерный лифт. | |

|

Неприводные конвейеры используются в буферных зонах для накопления паллет, а при установке их под небольшим углом на спуск они могут использоваться как гравитационные конвейеры для аккумулирования паллет. Далее рассмотрим основные разновидности систем и компонентов, которые могут быть включены в транспортную линию. |

|

Неприводные конвейеры позволяют перемещать паллеты путем движения их по роликам оператором или под собственным весом. Детали конвейеров выполнены из оцинкованной, окрашенной или нержавеющей стали. Рабочая ширина конвейера (по ролику) – 950 или 1150 мм. Общая длина конвейера может быть от 600 до 12 000 мм с шагом 200 мм. Диаметр роликов – 80 или 89 мм. Межосевое расстояние – 150 или 200 мм. Максимальная нагрузка на конвейер – 1800 кг/м. |

|

Приводные конвейеры позволяют перемещать паллеты путем движения их по роликам, приводимым в движение мотор-редуктором. Детали конвейеров выполнены из оцинкованной, окрашенной или нержавеющей стали. Рабочая ширина конвейера (по ролику) – 950 или 1150 мм. Общая длина конвейера может быть от 600 до 12 000 мм с шагом 200 мм. Диаметр роликов – 80 или 89 мм. Межосевое расстояние – 150 или 200 мм. Максимальная нагрузка на конвейер – 1800 кг/м. |

|

Также мы готовы предложить вам цепные паллетные конвейеры. Количество ручьев цепей – от двух до шести. Расстояние между центрами крайних ручьев – 1050 мм. Максимальная нагрузка на конвейер – 1250 кг/м. Общая длина конвейера – от 1000 до 8000 мм с шагом 200 мм. |

|

Трансферы, предназначенные для передвижения продукции между разными конвейерными линиями, включают в себя приводной роликовый конвейер и две или более приводные цепи с подъемным пневматическим механизмом. Рабочая ширина роликового конвейера – 950 или 1150 мм. Расстояние между осями роликов – 150 мм. Расстояние между центрами цепей – 1050 мм. Максимальная нагрузка – 1200 кг. Общая длина секции – 1400 мм. |

|

Поворотные столы используются для изменения направления транспортировки паллет в конвейерной линии. Существуют две разновидности столов в зависимости от установленных на них конвейеров: роликовый или цепной. Время поворота: на 90° – 9 сек., на 180°– 17 сек. Максимальная нагрузка – 1200 кг. |

Устройства остановки и фиксирования паллет используются в конвейерных системах, когда нужно обеспечить взаимодействие между различными участками конвейерной системы.

Все эти и другие компоненты могут объединяться в единую конвейерную линию, отвечающую требованиям конкретного производства, обеспечивая оптимальный режим транспортировки паллет.